A350是迄今為止被認(rèn)為復(fù)合材料用量占全機(jī)結(jié)構(gòu)重量比例最大的一種客機(jī),其復(fù)合材料結(jié)構(gòu)重量占全機(jī)結(jié)構(gòu)重量52%���,超過了波音787復(fù)合材料結(jié)構(gòu)重量比例的50%�。由于復(fù)合材料構(gòu)件都比較大�����,質(zhì)量要求更加嚴(yán)格���,在設(shè)備上����、工藝流程上也帶來(lái)了許多新的要求,本文即對(duì)該飛機(jī)的復(fù)合材料大型構(gòu)件的制造進(jìn)行闡述��。

機(jī)身的復(fù)合材料構(gòu)件制造

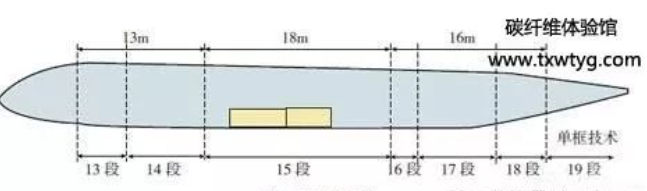

A350的機(jī)身如圖1所示��,機(jī)頭段(11~12段)和機(jī)身前段(13~14段)�����,聯(lián)接后稱為前機(jī)身����;15段為機(jī)身中段,又稱中機(jī)身���;16~18段為含壓力框的整段����,合稱機(jī)身后段����,其與桶形后罩(19段)聯(lián)接后稱為后機(jī)身。機(jī)身直徑為5.89m���,在A350-900上����,3段分別長(zhǎng)13m (13~14段)��、20m(15段)和15m(16~18段)���。

中機(jī)身����,由6個(gè)復(fù)合材料板件�����、地板和隔框等構(gòu)件構(gòu)成�。該板件由Spirit AeroSystems 制造。ElectroImpact公司為Spirit公司設(shè)計(jì)制造了專用于A350機(jī)身板件鋪放的雙頭自動(dòng)纖維鋪放機(jī)��,該機(jī)不但可完成鋪放����,而且可執(zhí)行切割動(dòng)作��,能夠完全雙向鋪傾斜且復(fù)雜的表面���,進(jìn)給速度達(dá)50.8m/min。大型機(jī)身壁板鋪絲速度要求高����,該機(jī)床通過新的設(shè)計(jì)實(shí)現(xiàn)了切割,優(yōu)化進(jìn)給���、絲束路徑等的需要��。

機(jī)床在殷納鋼陽(yáng)模上鋪Hexply M-21E碳纖維/ Hexcel增韌環(huán)氧預(yù)浸料�����。所有的15段壁板包含有整體的CFRP桁條����,該桁條是采用懸臂類AFP機(jī)床制造的二維夾層件(采用MTorres桁條鋪設(shè)設(shè)備鋪設(shè))���。桁條鋪設(shè)后放在復(fù)合材料壁板槽內(nèi)���,在熱壓罐(長(zhǎng)為24.4m、寬為6.7m)中進(jìn)行共固化����。

MTorres公司還為Spirit公司提供2臺(tái)高5m、長(zhǎng)15m的Torresonic UT柱形超聲檢測(cè)設(shè)備�����,該設(shè)備上裝有Kuka Roboter GMBH(Ausburg德國(guó))的機(jī)器人裝置���,可同時(shí)檢測(cè)機(jī)身壁板的內(nèi)外蒙皮�。檢測(cè)完成后�,裝上防雷擊的外部銅網(wǎng),與ESN(電結(jié)構(gòu)網(wǎng)絡(luò))連結(jié)�,然后將復(fù)合材料壁板連接到機(jī)身框上。

大部分機(jī)身框?yàn)殇X合金制造(1000型部分隔框正考慮用新工藝BRaF編織結(jié)構(gòu)制造復(fù)合材料隔框)���。此外�����,艙門椽為鈦合金��,框和椽使用自動(dòng)設(shè)備連接��。

2 前機(jī)身[2]

13~14段由4個(gè)復(fù)合材料板件加上地板構(gòu)件����、隔框等構(gòu)成(圖3)。該復(fù)合材料板件由德國(guó)Nordenham的premium Aerotec空客公司生產(chǎn)�。這4個(gè)13m長(zhǎng)復(fù)合材料板件,其所用材料�����,技術(shù)標(biāo)準(zhǔn)�����、工藝方法與15段相同�����,只是尺寸不同����。最大的是前機(jī)身右側(cè)板件,面積為93m2����。4個(gè)板件和地板構(gòu)件組合后進(jìn)行超聲�、修正�、鉆孔,完成機(jī)加工序后運(yùn)到Saint-Nazaire工廠���,與在法國(guó)Aerolie制造并運(yùn)到此處的機(jī)頭部件(11~12段)對(duì)合成為前機(jī)身,圖4為機(jī)頭部分(11~12段)���。

該機(jī)頭在法國(guó)的空客Aerolia工廠制造�����,Aerolia為制造該機(jī)頭�,建立了5個(gè)制造區(qū):1個(gè)530m2的鋪層清潔間��;一個(gè)7m×14m的熱壓罐����;一條表面處理生產(chǎn)線;超聲檢驗(yàn)區(qū)���;裝配區(qū)�����。

3 后機(jī)身[2-3]

機(jī)身16~18段在德國(guó)的Ausburg生產(chǎn)�,也是4個(gè)復(fù)合材料板件組合,工藝流程基本和中機(jī)身一樣�����。漢堡是空客A380主要部件的生產(chǎn)區(qū)�,有強(qiáng)大的復(fù)合材料構(gòu)件制造能力。在漢堡完成系統(tǒng)件安裝后也運(yùn)到法國(guó)到圖盧茲總裝廠����。

19段在西班牙的Illescas生產(chǎn)。 后機(jī)身段(16~18段)與后機(jī)身桶子段(19段)對(duì)接成后機(jī)身���。后機(jī)身桶子段和波音787機(jī)身生產(chǎn)方法類似���,在纖維鋪放機(jī)上鋪設(shè)。

后機(jī)身的壓力框和地板構(gòu)件均在德國(guó)的空客Aerotec工廠生產(chǎn)���。壓力框用CFRP制造�����,其工藝方法VAP(Vacuum Assisted Process)是一種抽真空滲漬工藝�����。這是該公司發(fā)展并取得專利的一項(xiàng)專用于制造壓力框的技術(shù)��,已在A380���、A400M和波音787中使用。其特點(diǎn)是將纖維布剪裁縫合或纖維絲編織成產(chǎn)品形狀����,鋪放在工裝上進(jìn)行密封,將外部的樹脂熔化�����,真空抽入���,開發(fā)了一種專用的微孔薄膜���,隔離空氣,可進(jìn)熱壓罐也可不進(jìn)熱壓罐���,是制造出的產(chǎn)品孔隙率低�,纖維含量高的一種工藝方法。這也屬于熱壓罐外固化(Out of Autoclave��,OOA)工藝的一種�����。

機(jī)身龍骨梁雖然主要受力件用了鈦合金結(jié)構(gòu)��,但該梁尺寸為16.6m×4.0m�,重為1180kg,復(fù)合材料件仍占70%����。

機(jī)翼的復(fù)合材料構(gòu)件制造[2-4]

1 前翼梁制造

A350的前翼梁是長(zhǎng)為31.2m的結(jié)構(gòu)件,是Spirit公司制造的最大的梁�,也是Spirit公司制造的第一個(gè)全復(fù)合材料梁,該梁從翼根到翼尖由3部件組成���,即長(zhǎng)為7m的內(nèi)側(cè)梁�、長(zhǎng)為12.7m的中梁和長(zhǎng)為11.5m的外側(cè)梁�����。梁的制造是采用100層碳纖維增強(qiáng)塑料,從內(nèi)側(cè)梁根部的寬1.8m處逐漸過渡到外側(cè)梁翼尖的寬0.3m處����。

M Torres公司是Spirit開發(fā)梁生產(chǎn)能力的關(guān)鍵合作伙伴。公司的自動(dòng)纖維鋪放系統(tǒng)相比于普通臺(tái)架式或柱式機(jī)床具有更大柔性和生產(chǎn)率�����。據(jù)報(bào)道����,這些AFP系統(tǒng)鋪設(shè)速度高達(dá)60m/min,遠(yuǎn)高于以前的速度����,使梁生產(chǎn)工藝經(jīng)濟(jì)可行����。M Torres公司已經(jīng)向GKN航宇公司交付一臺(tái)類似設(shè)備,用于生產(chǎn)A350后翼梁���。這些機(jī)床是為實(shí)現(xiàn)沿著梁的邊緣嚴(yán)格的U形幾何形狀而開發(fā)的��,因?yàn)樵诎?5°角鋪設(shè)到90°彎角時(shí)����,梁的邊緣容易產(chǎn)生許多問題。機(jī)床頭還可以承受高溫和更大壓力���,適用于低粘度Hexply材料�,即用于鋪疊與機(jī)身壁板的同樣M21-E增韌環(huán)氧預(yù)浸料����。每臺(tái)M Torres機(jī)床可以同時(shí)在殷鋼芯軸上鋪2個(gè)長(zhǎng)為15m的梁,然后轉(zhuǎn)移到熱壓罐中進(jìn)行固化��。

固化梁要使用自動(dòng)臺(tái)架TORRESONIC UT檢測(cè)儀進(jìn)行質(zhì)量檢查�,該檢測(cè)儀的檢測(cè)范圍長(zhǎng)為15m,寬為2 m�����。MTorres公司制造框架和裝上通用機(jī)器人�,機(jī)器人由德國(guó)Kuka Roboter GMBH (Ausburg 德國(guó))公司提供,電子設(shè)備由Techaton(Madrid 西班牙)供應(yīng)����。完成的梁部件運(yùn)到Spirit公司位于蘇格蘭的Prestwick工廠,3段連接到一起�����,并與固定前緣和其他定位裝置對(duì)接,然后交付完整的前緣組件給空客的Broughton工廠進(jìn)行機(jī)翼總裝��。

2 后翼梁制造

后翼梁在GKN(Reddich Worchester英國(guó))生產(chǎn)���,MTorres公司提供了類似設(shè)備���。由于該梁要和固定后緣對(duì)接,并要承當(dāng)來(lái)自動(dòng)翼的力����,該公司除了制造梁以外,還負(fù)責(zé)將GE公司制造的固定機(jī)翼后緣(FTE)固定到后梁上�����。并進(jìn)行最后檢驗(yàn)�����,合格后重新將固定后緣分解���,以便運(yùn)輸����。

后梁包括3段�,每段長(zhǎng)為10m,最重要的是內(nèi)側(cè)的那段梁�����,重約500kg,其根部層壓達(dá)25~30mm厚���,中段梁重為150kg�,最外的一段重為100kg�。

每段梁都用纖維鋪放機(jī)鋪設(shè),用殷納鋼模具��。桶形的����,固化后切成2個(gè)C形梁。材料是Hexcel的碳纖維環(huán)氧預(yù)浸料M-21E����。帶寬為16px。前面已經(jīng)提到所用鋪放機(jī)也是M.Torres提供的����,五坐標(biāo)自動(dòng)控制����,模具固定在轉(zhuǎn)動(dòng)心軸上鋪設(shè)��。機(jī)器可按要求自動(dòng)控制鋪放厚度�����。鋪設(shè)完后的熱壓罐固化和檢驗(yàn)同前梁一樣�。

3 機(jī)翼上板件制造

機(jī)翼上部蒙皮在空客德國(guó)漢堡總部所屬的空客Stade工廠生產(chǎn),此處工房面積為30000m2,不但可鋪碳纖維帶��,還第一次開發(fā)了玻璃纖維的鋪設(shè)��,該機(jī)翼板件31.6m×5.6m,所用熱壓罐是當(dāng)前世界上技術(shù)最先進(jìn)直徑最大者之一���,能同時(shí)固化2個(gè)板件���。該熱壓罐據(jù)說(shuō)直徑是8m,而空客在制造A380時(shí)所用熱壓罐直徑為6m����。

除鋪制機(jī)翼板件蒙皮外���,該廠還生產(chǎn)用于該板件的長(zhǎng)桁,為此該廠建了一條140m的生產(chǎn)線�����。在質(zhì)量控制方面���,引進(jìn)了適用于該板件CFRP內(nèi)外表面同時(shí)檢查的的檢查系統(tǒng)�����。對(duì)邊緣的修整用水切割�����。在工房里建立了自動(dòng)運(yùn)輸系統(tǒng)�。

該全套設(shè)施也用于A350垂尾的制造�����。

4 機(jī)翼下板件制造

機(jī)翼下板件在西班牙Illescas 生產(chǎn)���,所用技術(shù)條件����、標(biāo)準(zhǔn)、工藝流程�、設(shè)備與上板件一致。

上下機(jī)翼板件完工后均運(yùn)至Broughton(英國(guó))進(jìn)行機(jī)翼裝配��。 Illescas還同時(shí)生產(chǎn)A350機(jī)身19段�����。

5 機(jī)翼固定后緣制造

機(jī)翼固定后緣由GE公司生產(chǎn)����。后緣是蜂窩結(jié)構(gòu),原用Hexply8552預(yù)浸料膠接蒙皮和Hexcel蜂窩芯子Hexweb HRH-36,該芯子由Hexcel下料機(jī)加后交到GE公司?��,F(xiàn)在UMECO公司根據(jù)GE的要求開發(fā)了OOA的MTM-44-1預(yù)浸料����,該新材料的特點(diǎn)是密度低��,預(yù)制品密封袋裝好后���,抽真空并加溫���,130℃時(shí)開始固化,180℃時(shí)固化完成�。揮發(fā)氣少、孔隙率低���。由于不需加壓����,可以不進(jìn)熱壓罐��,節(jié)約造價(jià)�����。

6 機(jī)翼前緣制造

機(jī)翼前緣在英國(guó)蘇格蘭 Spirit Aerosystems Europe的普雷斯蒂克工廠設(shè)計(jì)制造����,部份零組件安排在其在馬來(lái)西亞Subang工廠生產(chǎn)(如下板件)。該前緣長(zhǎng)接近32m,其中50%是碳纖維構(gòu)件���。

7 中央翼制造

中央翼由EADS在Nante(法國(guó)南特)的工廠生產(chǎn)���,40%的碳纖維(CFRP)件�。翼盒長(zhǎng)為6.5m�,高為3.9m,表面面積為36m2,其板件是Nante生產(chǎn)過的最大復(fù)合材料件。技術(shù)標(biāo)準(zhǔn)��、工藝流程����、工藝方法基本和機(jī)翼部分一致。中央翼完工后運(yùn)至法國(guó)St Nazaire,在那里和機(jī)身對(duì)接��。

8 襟副翼制造

襟副翼也主要是復(fù)合材料結(jié)構(gòu)��。GKN公司承擔(dān)為A350制造襟翼���,該合同在德國(guó)幕尼黑簽訂�。GKN又將承包的外襟翼轉(zhuǎn)包給荷蘭Stork Fokker公司生產(chǎn)���,F(xiàn)okker公司在Papendrecht制造外襟翼�����。內(nèi)襟翼即由GKN在Bremen生產(chǎn)����。

9 尾翼制造

空客德國(guó)Stade分部承擔(dān)了A350尾翼的設(shè)計(jì)工作,并承擔(dān)垂直尾翼的制造���。尾翼整個(gè)是以碳纖維(CFRP)為主。Stade擁有強(qiáng)大的復(fù)合材料構(gòu)件制造能力��,除承當(dāng)A350機(jī)翼上板件生產(chǎn)外還有足夠的實(shí)力(包括設(shè)備)來(lái)完成垂尾制造計(jì)劃���。 西班牙的 Puero Real于2011年開始制造A350的水平尾翼��,該處擁有強(qiáng)大的自動(dòng)鉆孔設(shè)備和鋪放能力以及無(wú)損檢測(cè)能力�����。

尾翼的方向舵����,升降舵即通過西班牙安排在哈爾濱哈飛與空客合資的企業(yè)生產(chǎn)���。該合資公司配備了鋪帶機(jī)及有關(guān)的檢驗(yàn)設(shè)備��。

結(jié)束語(yǔ)

A350的制造分工比較復(fù)雜��,其第一供應(yīng)商參與總體設(shè)計(jì)并承包分工部件的整個(gè)部件設(shè)計(jì)�,除自己承當(dāng)部分制造任務(wù)外還將部分制造工作外擴(kuò)到第二承包商,甚至還有第三承包商�,但第二承包商以下都不再有設(shè)計(jì)權(quán)限。

總的情況是前機(jī)身在德國(guó)總成�,中機(jī)身在美國(guó)總成,后機(jī)身也在德國(guó)總成���,機(jī)翼在英國(guó)總成��,尾翼在西班牙總成�����,中央翼在法國(guó)總成����,這些總成單位就是當(dāng)然的第一承包單位��。最后都交到法國(guó)圖魯茲進(jìn)行總裝配�。

總之,復(fù)合材料在飛機(jī)上的應(yīng)用正日益增大�,A350中52%的占有量雖是空前,但決非絕后�����。A350在鋪帶鋪絲工藝上比A380又有許多突破。從當(dāng)前復(fù)合材料構(gòu)件制造來(lái)看��,全工藝過程必須緊緊抓住鋪放(鋪帶或鋪絲)�、機(jī)加銑切、鉆孔�����、無(wú)損超聲幾個(gè)主要環(huán)節(jié)����,縫合技術(shù)在機(jī)身后壓力框等部件中已開始采用��。隨著A350-1000型的開發(fā)還正在研究一些更新的技術(shù)使用����。

值得一提的是,空客還在考慮繼續(xù)擴(kuò)大復(fù)合材料使用范圍���,例如將發(fā)展的1000型����,總長(zhǎng)將比900型長(zhǎng)7m,要增加 11個(gè)隔框。要減少由于增加隔框而相應(yīng)增加過多重量���,他們準(zhǔn)備用BRaF (Braided Frame)即隔框編織法來(lái)制造這些復(fù)合材料隔框�。其過程就是將干纖維帶通過編織預(yù)成型件和機(jī)身直徑相同的預(yù)成型件��,然后注樹脂��,固化后修正成為框的成品����,而不再通過預(yù)浸帶來(lái)鋪設(shè)。此外還在研究用FPP(Fiber PatchPerform),是一種干脆用纖維絲束小片的預(yù)成型法���,它通過機(jī)械手來(lái)安放微小的補(bǔ)片���,注入樹脂制造零件,并用于零件(如窗口邊緣)的局部加強(qiáng)�����,下一步計(jì)劃是準(zhǔn)備用于制造復(fù)合材料長(zhǎng)桁的預(yù)成型件��,使重量更輕���、成本更低��。而有關(guān)這些新技術(shù)所需新設(shè)備的充實(shí)和現(xiàn)代化又是個(gè)重要問題�����。

來(lái)源:復(fù)材應(yīng)用技術(shù)